工业质检的隐形革命:从人工肉眼到AI"火眼金睛"

当传统工厂还在依赖人工手持放大镜检查产品缺陷时,某电子制造巨头的车间里,一台搭载工业视觉图像分析软件的检测设备正以每秒300片的速度扫描PCB板。屏幕上,红色方框精准框选出0.02mm的细微划痕,而这一精度远超人类视觉极限。这场静默的革命背后,是工业视觉图像分析软件正在重构智能制造的质量控制体系。

传统检测模式的痛点早已成为制造业升级的绊脚石。某汽车零部件厂商的质检车间曾面临两难:人工检测一块变速箱齿轮的12个关键尺寸需要45分钟,且误判率高达8%;而进口视觉检测系统不仅成本超百万,还需专业团队维护。这种"低效高耗"的困境在电子、汽车、新能源等精密制造领域尤为突出——当生产线节拍提升至每分钟500件时,人工质检就像用算盘核算航天数据。

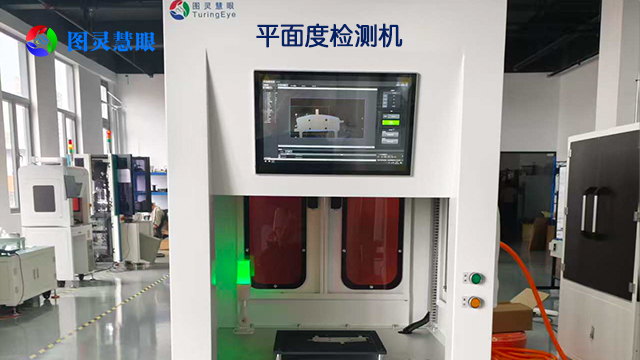

平面度检测机在精密零件生产车间的应用场景

四大技术支柱:构建工业级检测能力矩阵

基础图像处理引擎构成软件的"感知神经"。通过自适应动态范围调整技术,即使在金属反光或暗场环境下,仍能保持0.01mm级边缘检测精度。某光伏企业应用该功能后,硅片隐裂识别率从82%跃升至99.7%,每年减少废料损失超300万元。

DUIA工业缺陷检测软件界面展示缺陷标注结果

其搭载的200+算法算子库,可实现从Blob分析到亚像素定位的全流程处理,相当于将整个光学实验室装进软件。

工业场景专用算法是破解行业痛点的"定制钥匙"。针对3C行业的曲面玻璃检测难题,软件内置的"畸变校正+多视角拼接"算法,能将检测误差控制在±2μm。在汽车焊接检测中,专用焊缝识别算法可穿透弧光干扰,使虚焊检出率提升40%。这些算法并非通用模型,而是针对轴承滚子、锂电池极片等200+细分场景的深度优化。

深度学习集成模块赋予系统"自主进化"能力。某连接器厂商导入软件后,通过500张缺陷样本训练的模型,即可实现端子变形的98.6%识别率。更关键的是其半监督学习特性——当产线切换新产品时,仅需10张标注样本就能完成模型迁移,较传统方案节省80%标注成本。某上市公司披露,引入该模块后,新产品检测调试周期从15天压缩至48小时。

多硬件兼容架构打破设备厂商的"生态壁垒"。软件可直接驱动Basler、海康等100+品牌相机,支持GigE Vision、USB3 Vision等工业协议。某整车厂通过该功能,将原有5套不同品牌检测系统整合为统一平台,年维护成本降低62万元。其边缘计算设计还支持在NVIDIA Jetson等嵌入式设备部署,满足产线端侧实时性要求。

场景落地:从实验室到产线的价值跃迁

在电子制造领域,某FPC厂商的案例极具代表性。其产品的线路宽度仅30μm,传统AOI设备误判率高达12%。导入工业视觉软件后,通过"深度学习+传统算法"融合方案,不仅将缺陷检出率提升至99.2%,还能自动分类凹坑、断线等8类缺陷,使工程师分析效率提升5倍。

视觉定位软件操作界面展示多靶位检测参数

该项目投资回收期仅8个月,年节约人工成本超200万元。

汽车零部件检测场景更凸显系统的鲁棒性。某轮毂制造商面临的挑战是:铝合金表面的细微划痕与反光极易混淆。软件通过"偏振光成像+纹理分析"技术,成功将检测准确率稳定在99.5%以上,即使在车间强光环境下仍保持零漏检。

工业检测设备操作场景与实时数据监控界面

其3D测量模块还可同步完成轮毂跳动量检测,替代原有三座标测量机,检测时间从15分钟缩短至40秒。

新能源电池的安全检测则展现软件的极限性能。在锂电池极片检测中,软件需以1m/s的速度扫描宽度1.3m的箔材,同时识别最小5μm的针孔缺陷。某头部电池企业应用该系统后,将极片不良率从0.8%降至0.15%,按年产20GWh计算,年减少损失超1.2亿元。其搭载的热成像融合技术,还可同步监测极片烘干温度分布,实现质量与工艺的双重管控。

行业变局:重新定义质检的投入产出比

这场技术革新正在改写行业规则。某第三方检测机构的对比测试显示:传统人工检测的成本约0.3元/件,而工业视觉软件方案可降至0.08元/件,当年产量超1000万件时,3年总成本可节省超600万元。更深远的影响在于质量数据的价值挖掘——某家电巨头通过分析软件积累的3年缺陷数据,成功定位某部件模具的隐性问题,使产品寿命提升30%。

选择标准已不再是简单的"买软件",而是构建检测数字化体系。建议企业从三方面评估:首先是场景匹配度,避免为通用功能支付溢价;其次是算法迭代能力,确保系统能适应新产品导入;最后是数据接口开放性,能否与MES、ERP系统无缝对接。某咨询报告显示,科学选型可使项目ROI提升2.3倍。

当工业4.0进入深水区,质量检测正从"事后把关"转向"过程预防"。工业视觉图像分析软件不仅是检测工具,更是制造过程的"神经末梢"——它将每一个缺陷数据转化为工艺优化的依据,推动中国制造从"规模优势"向"质量优势"跨越。这场静默的革命,或许比任何宏大叙事都更能诠释智能制造的真谛。